SAISONIC fue fundada en 1992. Tras 33 años de crecimiento constante, nos consolidamos como un proveedor y socio estratégico en la industria de arneses de cables, conjuntos de cables y soluciones de cableado personalizado. Nuestra planta en Dongguan, China, ocupa una superficie de 8.016 m² y más de 30.000 m² de espacio construido. Contamos con un equipo de más de 450 empleados, entre ellos 7 profesionales de ventas, 10 ingenieros de I+D, 340 operadores, 36 responsables de calidad y más de 60 directivos. La producción se realiza en 10 líneas de arneses de cables y 3 líneas de conjuntos de cables, alcanzando una capacidad mensual superior a 8 millones de arneses y 600.000 conjuntos de cables. Además, ofrecemos prototipos rápidos o producción a gran escala, adaptándonos a todas sus necesidades de entrega.

SAISONIC cuenta con las certificaciones ISO9001 e ISO14001 en calidad y gestión ambiental. Todo el proceso de producción es supervisado por nuestro equipo de control de calidad, integrado por especialistas en IQC, OQC, QC y otras áreas, y se inicia con la compra de materias primas y las inspecciones de entrada al almacenamiento, hasta llegar a la producción final. Las materias primas se almacenan bajo condiciones controladas de temperatura y humedad, siguiendo el principio de “primero en entrar, primero en salir” (FIFO). Gracias a nuestro avanzado sistema ERP, realizamos el seguimiento de cada etapa de producción, tanto en arneses (o mazos) como en conjuntos de cables.

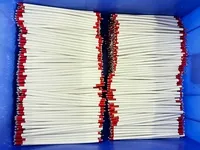

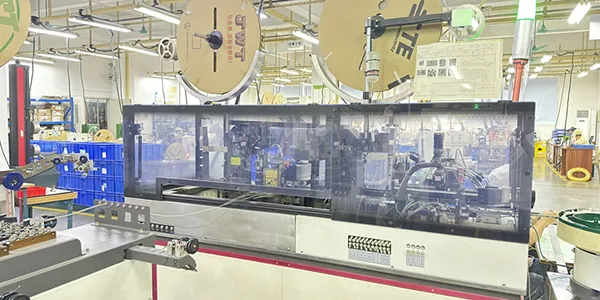

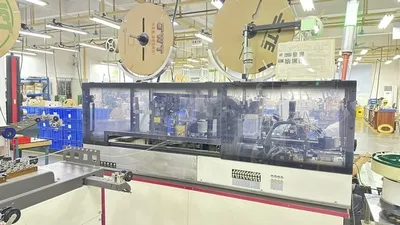

SAISONIC cuenta con 18 máquinas de corte de alambre totalmente automáticas. Estas máquinas computarizadas permiten elegir las características específicas de corte para cada proyecto: longitud, diámetro, longitud de pelado y cantidad de producción. Con una precisión de corte y pelado de ±0,5 mm puede procesar miles de alambres por hora.

-

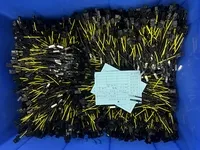

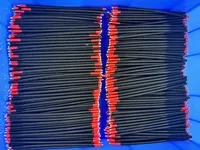

Cables

Cables

-

Máquina de Corte Automático de Cables Computarizada Totalmente

-

Máquina de Corte Automático de Cables

Máquina de Corte Automático de Cables

Nuestra compañía cuenta con 18 máquinas de pelado automático, manual y combinado corte-pelado permitiendo un servicio integral de corte y pelados de cables.

-

Pelado Manual de Cables

-

Pelado Automático de Cables

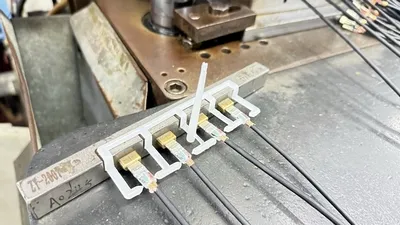

SAISONIC opera 67 máquinas de crimpado, incluyendo unidades totalmente automáticas (SCM), semiautomáticas y manuales. Nuestros exigentes clientes pertenecen a industrias como la automotriz, aeroespacial, médica, electrónica de consumo y electrodomésticos. Los controles de calidad incluyen pruebas de tracción, monitoreo de la altura de crimpado y análisis de microsecciones. Nuestros productos cumplen con todos los estándares de la industria.

-

Crimpado Manual de Cables

-

Crimpado Automático de Cables

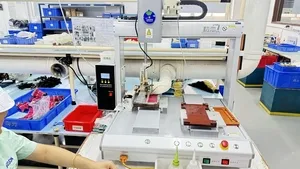

Contamos con máquinas de soldadura automáticas, manual y técnicas de soldadura por ola. Nuestro control de calidad e inspección por rayos X garantiza la ausencia de soldaduras frías, cortocircuitos, poros, excesos de fundente o deformaciones asegurando que se cumplan todos los requisitos para su proyecto.

-

Soldadura Automática de Cables

-

Soldadura Automática de Cables

Soldadura Automática de Cables -

Soldadura Manual de Cables

Soldadura Manual de Cables -

Soldadura Manual de Cables

El ensamblaje del conector es el paso final que integra todos los procesos anteriores: corte, pelado, crimpado y soldadura. Estrictos procedimientos y controles de calidad garantizan el correcto funcionamiento de nuestros productos.

-

Ensamblado Manual de Conectores Terminales

Ensamblado Manual de Conectores Terminales -

Ensamblado Semiautomático de Conectores Terminales

-

Ensamblado Automático de Conectores Terminales

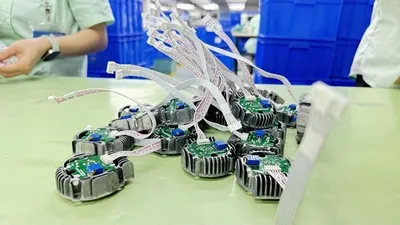

El ensamblaje incluye procesos como envoltura con cinta, instalación de abrazaderas para cables, montaje de componentes y encapsulado.

-

Cinta Aislante para Envoltura

Cinta Aislante para Envoltura -

Instalación de Abrazaderas para Cables

Instalación de Abrazaderas para Cables -

Organización de Conjuntos

Organización de Conjuntos -

Instalación de Accesorios

Instalación de Accesorios -

Conjuntos

Conjuntos -

Encapsulado / Aplicación de Pegamento

Encapsulado / Aplicación de Pegamento

El sobremoldeo reduce costos, alivia la tensión en los extremos de los cables y prolonga la vida útil de los conjuntos de cables. SAISONIC utiliza 22 máquinas de moldeo por inyección, usando materiales como PVC, TPR y TPE, y ofrecen una variedad de colores y formas.

Tipos de conjuntos de cables sobremoldeados personalizados

- Núcleos de ferrita (simple/doble)

- Moldes de transición (molde en T/molde en Y)

- Conectores de audio (conectores tipo banana, conectores de alimentación de DC, conectores estéreo de 3,5 mm)

- Alivio de tensión

- Conectores circulares (cables M8/M12)

- Conjuntos moldeados en ángulo recto

-

Sobremoldeado de Cables

Las pruebas de continuidad garantizan que todos los cables estén correctamente conectados con una resistencia ≤ 0,1 Ω. Las pruebas de resistencia de aislamiento se realizan a 500 VCC para verificar que el aislamiento entre los cables y entre estos y la carcasa cumpla con las normas.

-

Prueba de Alta Tensión (Hi-Pot)

-

Prueba de Continuidad de Cables

Se inspecciona el estado general de los arneses y conjuntos de cables: cables sin daños, cortes o expuestos; terminales sin oxidación, deformaciones ni inserción incompleta; conectores limpios; etiquetas de cables claras y correctamente colocadas. Mediante lupa y rayos X se completa la inspección de la integridad de los cables producidos.

-

Inspección con Lupa

Inspección con Lupa -

Inspección de Rayos X

Inspección de Rayos X -

Área de Inspección de Apariencia

Área de Inspección de Apariencia -

Comprobación de Apariencia

Comprobación de Apariencia -

Comprobación de Apariencia

Comprobación de Apariencia -

Comprobación de Apariencia

Comprobación de Apariencia

Luego de pasar las inspecciones necesarias, los arneses y conjuntos de cables son empaquetados siguiendo los procedimientos operativos estándar (SOP) y se almacenan en el almacén de productos terminados hasta su envío.

-

Embalaje de Conjunto de Cables

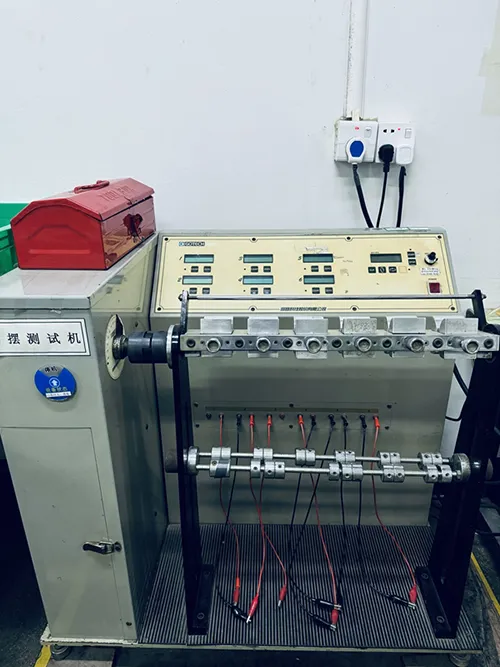

(Equipo de Prueba de Arnés de Cables y Conjuntos de Cables)

Prueba utilizada para simular el estrés mecánico, como la flexión y la oscilación, que experimentan los cables durante el uso real, evaluando su durabilidad y confiabilidad.

-

Estándares de Prueba

- IEC60884-1: Para enchufes y tomas de corriente de uso doméstico y aplicaciones similares. Ángulo de prueba: 90°, peso en suspensión: 1-2 kg (según la sección del cable), 10.000 ciclos, velocidad: 60 ciclos/min..

- GB/T 2099.1: Equivalente a IEC60884-1, especifica corriente nominal, voltaje y criterios de aceptación (por ejemplo, tasa de ruptura ≤10%).

- UL817: Para cables de alimentación; admite curvatura de 360°, peso: 50-500 g, velocidad: 60 ciclos/min.

-

Parámetros de Prueba

- Rango de Ángulos:

- Estándar: 90° (cables de alimentación)

- Límite: 180° o 360° (cables mecánicos, aplicaciones de alta carga)

- Velocidad y ciclos:

- Prueba estándar: 60 ciclos/min, 10.000 ciclos (cables de alimentación) o 20.000 ciclos (conectores IEC)

- Prueba de alta frecuencia: hasta 5 Hz (prueba extrema de 360°)

- Condiciones de carga:

- Sección transversal del cable ≥0,75 mm² → peso colgante: 2 kg

- Sección transversal del cable <0,75 mm² → peso colgante: 1 kg

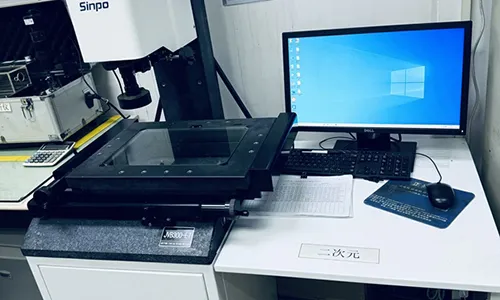

(Imágenes 3D y Medición Precisa de Crimpado)

- Aumento del microscopio: 0,75× - 4,5×

- Aumento total del vídeo: 40-260×

- Relación de zoom: 6,5:1

- Distancia de trabajo: 100 mm

- Rango de recorrido: 250 mm

- Platina mecánica 2D con guía de rodamientos de bolas, tamaño de la plataforma: 180×155×26 mm, rango de movimiento: 75×55 mm, diámetro del plato giratorio de cristal: 95 mm

- Sistema de imagen: Sistema de vídeo SONY (Japan)

- Precisión de la medición: 0,001 mm

- Iluminación: Iluminación LED blanca completa

Mide las dimensiones de las piezas a lo largo de los ejes X, Y y Z (la altura, el ancho y la profundidad), utilizando tecnología basada en coordenadas.

Esta prueba sigue las normas generales (p. ej., Sony). Se utiliza una placa de prueba de 2,5 mm de grosor (400 × 400 mm). Tras colocar la muestra entre dos placas a 60 °C durante 24 h y aplicar un peso de 500 g (o 200 g), se examina visualmente la placa. La ausencia de marcas o migración indica que la prueba es correcta.

* “Migración” se refiere a las impresiones dejadas en la placa de prueba.

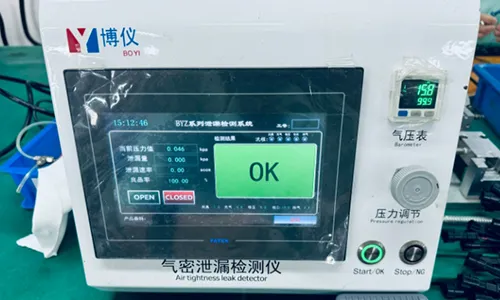

Pruebas de sellado de arneses de cables para garantizar que no haya fugas de gas que puedan causar fallas. Las normas incluyen ISO6722, JISD0203 e ISO9170-1.

- Prueba de Continuidad: se aplica corriente al arnés o conjunto de cables; se mide el voltaje y la corriente en los extremos para calcular la resistencia (Ley de Ohm) y se comparan la medida con valores establecidos para garantizar el cumplimiento de las normativas.

- Prueba de Aislamiento: se aplica alto voltaje entre cables y líneas de tierra y se verifica el flujo de corriente para determinar si el aislamiento cumple con los estándares.

- Prueba de Alta Tensión (Hi-Pot): se aplica alto voltaje durante un tiempo determinado y se mide la corriente. Si la corriente supera los límites preestablecidos, el arnés falla. Se mide la resistencia del aislamiento y se muestran los resultados.

Se miden los rayos X secundarios emitidos cuando los materiales se irradian con rayos X de alta energía o rayos gamma para determinar la composición elemental.

Identifica y cuantifica sustancias químicas en componentes y determina la estructura molecular y las propiedades químicas. La cromatografía de gases separa los componentes volátiles y la espectroscopia de masas (MS) los detecta y mide.

Examina de forma no destructiva la estructura interna de los arneses y conjuntos de cables para detectar defectos ocultos.

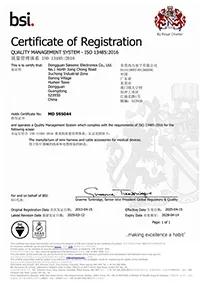

Los productos cumplen con las regulaciones internacionales, incluidas RoHS, REACH, POP, CMRT y EMRT.

-

Certificación ISO9001 Primera certificación el 17 de noviembre de 1999

Certificación ISO9001 Primera certificación el 17 de noviembre de 1999 -

Certificación ISO14001 Primera certificación el 15 de abril de 2011

Certificación ISO14001 Primera certificación el 15 de abril de 2011 -

Certificación ISO45001 Primera certificación el 25 de marzo de 2020

Certificación ISO45001 Primera certificación el 25 de marzo de 2020 -

Certificación IATF16949 Primera certificación el 20 de abril de 2008

Certificación IATF16949 Primera certificación el 20 de abril de 2008 -

SONY Green Partner Primer certificado el 1 de julio de 2010

SONY Green Partner Primer certificado el 1 de julio de 2010 -

ISO13485 2025 MD 595044 Primera certificación el 15 de abril de 2013

ISO13485 2025 MD 595044 Primera certificación el 15 de abril de 2013

¡Fabricamos arneses y conjuntos de cables confiables personalizados para sus necesidades de cableado específicas!